汽車前保險杠是汽車最重要的外觀件之一���,不但要具有足夠的強度和剛性���,汽車發(fā)生碰撞事故時能起到緩沖作用,保護車體����,還要追求和車體造型和諧與統(tǒng)一���,并實現(xiàn)本身的輕量化����。為了達到這種目的�����,目前轎車的前保險杠主體都采用了塑料,俗稱塑料保險杠���。

本文介紹一副塑料保險杠大型薄壁注塑模具設計要點和先進技術��。

1 塑件結構分析

1 塑件結構分析

汽車前保險杠形狀類似于馬鞍形����,具體結構見圖1����。材料為PP+EPDM-T20,收縮率取1.0095�����。其中EPDM能夠提高保險杠的彈性�,而T20的含義是材料中加上20%的滑石粉,目的是提高保險杠的剛度��。

汽車前保險杠形狀類似于馬鞍形����,具體結構見圖1����。材料為PP+EPDM-T20,收縮率取1.0095�����。其中EPDM能夠提高保險杠的彈性�,而T20的含義是材料中加上20%的滑石粉,目的是提高保險杠的剛度��。

塑件的特點是:(1)形狀復雜���,尺寸大�����,壁厚相對較小���,屬于大型薄壁塑件���。(2)塑件碰

穿、插穿孔多��,加強筋多�����,熔體流動阻力大���。

(3)塑件內(nèi)側(cè)有三處倒扣�,每一處的側(cè)向抽芯都相當困難���。

2 模具結構分析

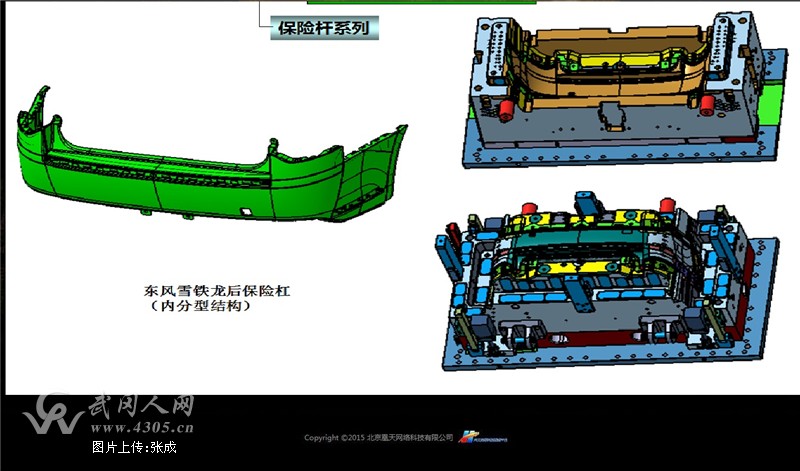

前保險桿主體注塑模具采用內(nèi)分型面,通過熱流道�,并由順序閥控制進膠。兩側(cè)倒扣采用大斜頂套橫向斜頂加直頂?shù)慕Y構����,最大外形尺寸2500×1560×1790mm��,模具結構詳見圖2���。

2.2成型零件設計

在汽車前保險桿注塑模具中,分型面有外分型面與內(nèi)分型面二種���。外分型保險杠與普通模具的分型方式一樣��,模具結構較簡單�����,但可以看到分型夾線���,影響外觀。內(nèi)分型保險杠裝配后則看不到分型夾線�����,分型夾線隱藏在塑件的非外觀面上�����。內(nèi)分型保險杠在技術難度與結

構上都要比外分型保險杠復雜,技術風險也較高�,模具成本與模具價格也會高于外分型保險杠很多,但外觀美觀�����,在中高檔汽車中被廣泛應用���。本模具成型零件采用了內(nèi)分型這一先進且復雜的設計方案��,取得了良好的效果�,詳見圖3���。

構上都要比外分型保險杠復雜,技術風險也較高�,模具成本與模具價格也會高于外分型保險杠很多,但外觀美觀�����,在中高檔汽車中被廣泛應用���。本模具成型零件采用了內(nèi)分型這一先進且復雜的設計方案��,取得了良好的效果�,詳見圖3���。

另外���,本塑件有大量通孔����,有的面積還較大��,碰穿處設計了排氣槽與避空槽��,插穿角度為大于8 °��,這樣可以增長模具的使用壽命�����,不易產(chǎn)生飛邊���。

前保險杠注塑模具成型零件和模板做成一體����,模板材料采用P20或718都可以�。

2.1澆注系統(tǒng)設計

本模具澆注系統(tǒng)采用整體式熱流道系統(tǒng),它的優(yōu)點包括裝拆方便�����,加工精度要求不高�����,沒有了漏膠的風險,裝配精度可靠����,并且后續(xù)不需要重復拆裝以及維護和修理成本低����。

本模具澆注系統(tǒng)采用整體式熱流道系統(tǒng),它的優(yōu)點包括裝拆方便�����,加工精度要求不高�����,沒有了漏膠的風險,裝配精度可靠����,并且后續(xù)不需要重復拆裝以及維護和修理成本低����。

前保險桿為外觀件,表面不允許有熔接痕���,注射成型時必須把熔接痕趕到非外觀面或消除熔接痕��,這是本模具設計的重點和難點之一��。傳統(tǒng)的同步多點進澆����,雖然能使熔體充滿整個型腔��,但是由于熔接痕的存在���,很難使產(chǎn)品質(zhì)量達到理想的要求�。為此

前保險桿為外觀件,表面不允許有熔接痕���,注射成型時必須把熔接痕趕到非外觀面或消除熔接痕��,這是本模具設計的重點和難點之一��。傳統(tǒng)的同步多點進澆����,雖然能使熔體充滿整個型腔��,但是由于熔接痕的存在���,很難使產(chǎn)品質(zhì)量達到理想的要求�。為此

本模具采用了8點順序閥熱流道澆口控制技術,即SVG技術�,這是本模具采用的另一項先進技術,它通過汽缸的驅(qū)動來控制八個熱射嘴的開啟和關閉���,由此達到了塑件表面無熔接痕的理想效果�����。前保險桿注塑模熱流道澆口位置見圖4��。

2.3 側(cè)向抽芯機構設計

由于前保險杠采用內(nèi)分型的分型面���,定模A板的倒扣處的分型線位于動模側(cè)斜頂下方,為了避免操作過程中可能出現(xiàn)損壞模具的風險�����,開模時抽芯步驟必須得到嚴格控制���,詳見模具工作過程����。本模具采用直頂下設計斜頂,斜頂內(nèi)又設計橫向斜頂?shù)膹碗s結構���。為抽芯順利����,斜頂與直頂要有足夠空間����,斜頂與直頂接觸面要設計3°~5°斜度。內(nèi)分型保險杠注塑模兩側(cè)大斜頂和大直頂要設計冷卻水道�����。內(nèi)分型保險杠定模側(cè)孔要設計定模彈針結構抽芯�,見圖2中E處放大圖���。這里要說明的是:內(nèi)分型保險桿注塑模與與一般的注塑模不一樣�,開模時塑件不是留在動模再頂出�����,而是在開模過程中依靠拉鉤同步頂出���,定模的側(cè)抽芯43在開模過程中彈出����,塑件會跟著定模走一段距離。

2.4溫度控制系統(tǒng)設計

前保險杠主體注塑模具溫度控制系統(tǒng)設計的好壞對模具的成型周期與產(chǎn)品質(zhì)量影響很大��。本模具溫度控制系統(tǒng)的形式為“直通式冷卻水管+傾斜式冷卻水管+冷卻水井”的形式���。詳見圖3�。冷卻水管應盡量沿著塑件的形狀布置�,以提高冷卻效果。

本模具的冷卻水道的設計要點如下:

(1)動模結構較為復雜�,熱量又較為集中,要重點冷卻�����,但冷卻水道必須與推桿�����、直頂��、斜頂孔保持至少8mm的距離����。

(2)水道之間的間距取50~60mm�,水道距型腔面取20~25mm�。

(3)冷卻水道能做直孔就不要做斜孔,斜度小于3度的斜孔���,直接改為直孔��。

(4)冷卻水道長短不能相差太大����,以保證模溫大致均衡�����。

2.5導向定位系統(tǒng)設計

本模具屬于大型薄壁注塑模�����,導向定位系統(tǒng)設計的好壞直接影響塑件的精度和模具的壽命�����。本模具采用了方導柱與1 °精定位導向定位��,其中動模側(cè)采用了4支方導柱80×60×700(mm)�,動、定模之間采用了4支方導柱180×80×580(mm)�。位置詳見圖2和圖3。

在分型面定位方面�����,本模具在兩端采用了2個錐面定位結構(又稱內(nèi)模管位)�����,錐面傾斜角度為5°��。

在分型面定位方面�����,本模具在兩端采用了2個錐面定位結構(又稱內(nèi)模管位)�����,錐面傾斜角度為5°��。

2.6脫模系統(tǒng)設計

塑件是大型薄壁零件����,脫模必須平穩(wěn)、安全����。本模具中間位置采用了直頂與推桿頂出,推桿直徑12mm�����。因為接觸面積小,難回位���,易導致推桿與定模型腔面相碰���,所以內(nèi)分型保險杠盡量設計直頂,少采用推桿�����。

由于推件多�����,脫模力和推件復位力都較大��,故脫模系統(tǒng)采用2個液壓油缸作為動力來源��。油缸位置見圖5���。

由于動模型芯表面不平整,所有推桿和推管的固定端都要設計止轉(zhuǎn)結構��。

3 模具工作過程

由于此保險杠注塑模采用了內(nèi)分型技術��,A板的倒扣位分型線位于動模側(cè)斜頂下方,為了避免操作過程中可能出現(xiàn)損壞模具的風險�,模具的工作過程要求很嚴,下面從合模開始談談其步驟和注意事項��。

由于此保險杠注塑模采用了內(nèi)分型技術��,A板的倒扣位分型線位于動模側(cè)斜頂下方,為了避免操作過程中可能出現(xiàn)損壞模具的風險�,模具的工作過程要求很嚴,下面從合模開始談談其步驟和注意事項��。

①定模A板在合模前必須保證推桿板處于推出50mm的狀態(tài)���,以此才能保證A板倒扣處不碰到突出于大斜頂上的橫向小斜頂�,并保證A板能順利通過壓緊復位桿來完成合模動作�����。見圖6(a)�����。

②定模A板將推桿板和斜頂壓回復位�,見圖6(b)。

③A板和推桿板必須同步打開60mm�����,以保證塑件和橫向小斜頂全部脫離A板的倒扣面�。開模前需對頂出油缸進行預先施加壓力,以保證整個頂出系統(tǒng)和A板能同步打開��,見圖6(c)。

④定模A板繼續(xù)開模����,動模保持60mm的頂出狀態(tài)不變,以到達A板與直頂分離的作用���,見圖6(d)�����。

⑤定模打開到所需的空間后����,動模繼續(xù)頂出到164mm的狀態(tài)��,此時的橫向小斜頂導桿到達導軌的變換角度的拐點處�����,塑件倒扣面脫離模具���。如果此時塑件有粘小斜頂?shù)默F(xiàn)象�����,直接用手將塑件拉出模具���,反之,則繼續(xù)頂出到210mm的最終位置�,見圖6(e)。

⑥如果產(chǎn)品略粘小斜頂,頂出到164mm即完成頂出���,取下產(chǎn)品����,直接循環(huán)到第①步驟�,以防止產(chǎn)品被橫向小斜頂拉回,導致無法取下產(chǎn)品����,見圖6(f)。

⑦塑件不粘橫向小斜頂繼續(xù)頂出到210mm,完成頂出���,取下塑件���,循環(huán)到第①步驟,見圖6(g)���。

4 結果與討論

4.1內(nèi)分型技術對塑件成型質(zhì)量的影響

在汽車注塑模具的設計中�,為了保證產(chǎn)品外觀質(zhì)量,采用內(nèi)分型方案將分型線設置在不可見的表面����,使得無論是加工的誤差還是模具在長期生產(chǎn)后產(chǎn)生的飛邊,都不會影響到產(chǎn)品的外觀質(zhì)量����,這樣使生產(chǎn)的產(chǎn)品既滿足了客戶的要求,又大大提高了產(chǎn)品的合格率及模具壽命��,利用大斜頂塊加橫向小斜頂���,并使用變軌來使產(chǎn)品順利脫模����,結構雖然復雜�,但實踐證明穩(wěn)定可靠。

4.2順序閥澆口控制技術對塑件成型質(zhì)量的影響

本模具采用順序閥澆口控制技術獲得了滿意的表面質(zhì)量和成型質(zhì)量。這種技術是近年來為適應汽車行業(yè)對大型平板塑料件以及電子工業(yè)對微型薄壁件的需求而開發(fā)的一種熱流道成型新技術����。與傳統(tǒng)的熱流道澆口技術相比���,它有以下優(yōu)點�����。

?。?)熔體流動穩(wěn)定��,保壓壓力更加均勻一致�����,補縮效果顯著����,塑件各處收縮率一致,提高了尺寸精度�;

(2)可以消除熔接痕��,或?qū)⑷劢雍坌纬稍诜峭庥^面;

?�。?)降低了鎖模壓力和塑件的殘余應力�;

(4)減少了成型周期���,提高了模具勞動生產(chǎn)率�。

![]() 東風日產(chǎn)

東風日產(chǎn)![]() 上汽斯柯達

上汽斯柯達![]() 上汽通用五菱

上汽通用五菱![]() 一汽大眾高爾夫

一汽大眾高爾夫![]() 保險杠-1

保險杠-1